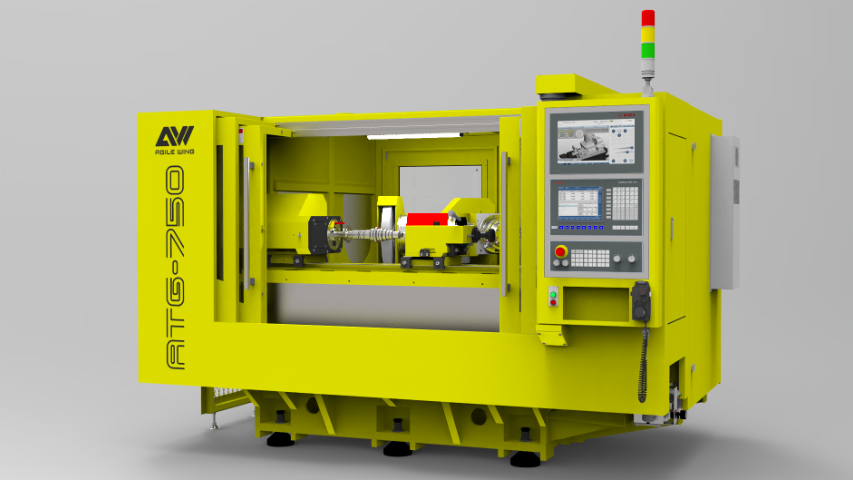

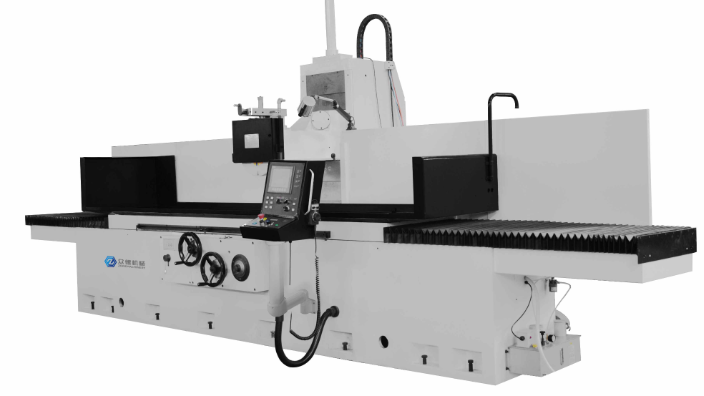

磨床作为精密加工设备,在机械制造领域占据着关键地位。平面磨床是其中常见的一种,主要用于平面的磨削加工。它通过砂轮的高速旋转,对工件表面进行切削,能有效去除工件表面的余量,使其达到高精度的平面度要求。在加工过程中,砂轮的选择至关重要。不同材质和粒度的砂轮,适用于不同的工件材料和加工精度需求。比如,对于硬度较高的合金钢工件,常选用陶瓷结合剂的砂轮,其具有良好的耐磨性和切削性能;而对于精度要求极高的光学镜片模具加工,超精细粒度的砂轮能保证加工表面的粗糙度达到镜面效果。平面磨床的工作台运动精度也直接影响加工精度,先进的平面磨床采用高精度的导轨系统,如静压导轨,可极大地减少摩擦和振动,确保工作台平稳移动,进而提高加工平面的精度。数控磨床可实现多轴联动,加工复杂曲面和轮廓。东莞斜进式磨床报价

无心磨床在加工过程中可能会遇到多种问题,这些问题可能影响加工精度、表面质量以及生产效率。以下是无心磨床加工过程中常见的几类问题及其原因和解决方法:工件直线度误差;问题描述:工件加工后出现弯曲或直线度不符合要求。可能原因:1、托板支撑不均匀或磨损。2、导轮或砂轮的轴线不平行。3、工件进给方向与砂轮轴线不平行。4、工件材料内部应力释放。解决方法:1、检查并修复托板,确保支撑均匀。2、调整导轮和砂轮的轴线平行度。3、校准工件进给方向。4、对工件进行预处理,消除内部应力。东莞双方轴内外磨床厂家供应工具磨床能刃磨各种刀具,延长刀具使用寿命,提升加工效率。

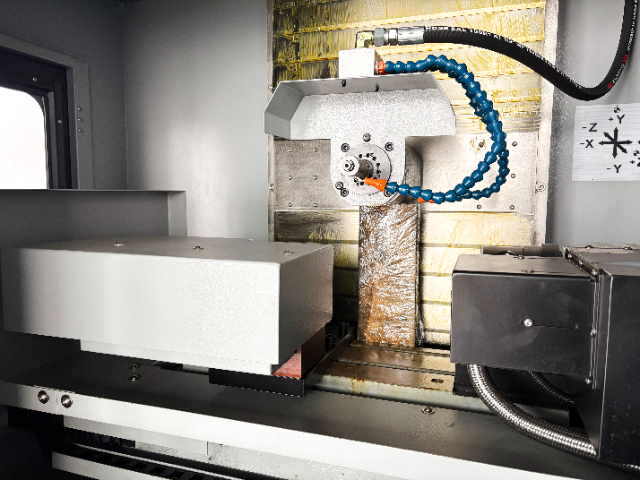

要快速准确地调整无心磨床的磨削量,可以按照以下步骤进行:4、观察与调整磨削效果:1)启动磨床后,观察研磨盘和材料表面的变化,根据磨削效果及时调整磨床的参数。如果需要更高的精度,可以使用更优的磨削参数进行优化。5、常见问题及解决方法:在调整过程中,可能会遇到一些问题,如零件有棱边形、表面振动痕迹等。这些问题通常是由于磨削参数设置不当或设备状态不佳导致的。此时,需要根据具体情况采取相应的解决方法,如精确调整零件中心度、平衡砂轮、适当降低导速等。通过以上步骤,可以快速准确地调整无心磨床的磨削量,确保加工出符合要求的工件。在实际操作中,还需根据具体情况进行灵活调整和优化。

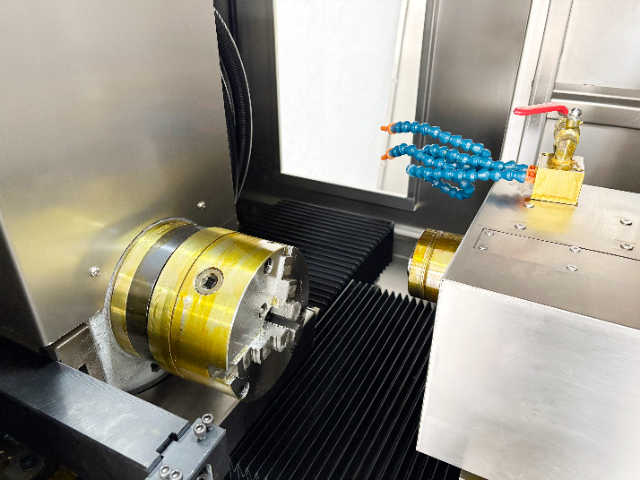

在日常操作中,无心磨床可能会遇到以下常见问题:7. 工件表面烧伤;原因:砂轮速度过高、进给量过大、冷却液不足。解决方法:降低砂轮速度,减少进给量,增加冷却液流量。8. 设备噪音大;原因:砂轮不平衡、轴承磨损、机械部件松动。解决方法:重新平衡砂轮,更换磨损轴承,紧固松动部件。9. 工件进给不稳定;原因:导轮转速不稳定、托板调整不当、进给机构故障。解决方法:检查并调整导轮转速,重新调整托板,检修进给机构。10. 砂轮磨损过快;原因:砂轮硬度不合适、磨削参数不当、工件材料过硬。解决方法:选用合适硬度的砂轮,调整磨削参数,选择合适的砂轮材料。注意事项;定期维护:定期检查设备各部件,及时更换磨损零件。操作规范:严格按照操作规程操作,避免人为失误。通过及时发现和解决这些问题,可以确保无心磨床的高效和稳定运行。磨床可对有色金属进行高精度磨削,满足不同材料加工。

无心磨床在加工过程中可能会遇到多种问题,这些问题可能影响加工精度、表面质量以及生产效率。以下是无心磨床加工过程中常见的几类问题及其原因和解决方法:工件表面粗糙度差;问题描述:工件表面出现粗糙、划痕或振纹。可能原因:1、砂轮粒度选择不当或磨损严重。2、冷却液不足或使用不当。3、砂轮转速或进给速度不合理。4、设备振动或刚性不足。解决方法:1、根据工件材料选择合适的砂轮粒度,并及时修整或更换砂轮。2、确保冷却液充足且清洁,调整冷却液喷射位置。3、优化砂轮转速和进给速度。4、检查设备底座和固定部件,减少振动。智能磨床能根据工件材质自动调整磨削参数,实现智能化加工。东莞cnc磨床源头厂家

卧轴矩台平面磨床的主轴侧挂,采用轴瓦支承,适合粗加工重切削。东莞斜进式磨床报价

无心磨床磨削量调整的注意事项主要包括以下几点:4、定位装置和夹紧力的控制:确保定位装置的调试精度和角度准确,以保证工件的固定稳定性。控制磨削工具的夹紧力适当,避免过大或过小影响磨削效果。5、安全操作:在调整磨削量时,试磨工件不得少于三个,以确保安全。遵守无心磨床的安全操作规程,如送料时手离砂轮至少50毫米,避免发生意外。6、常见问题及解决方法:注意观察磨削过程中的常见问题,如零件不圆、有棱边形、表面振动痕迹等,并根据可能的原因采取相应的解决方法,如重修导轮、平衡砂轮、调整零件中心度等。通过以上注意事项的遵循,可以确保无心磨床磨削量的准确调整,提高加工效率和工件质量。东莞斜进式磨床报价

文章来源地址: http://jxjxysb.smdnjgsb.chanpin818.com/jichuang/mochuang/deta_27225651.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3